作者: 发布时间:2023-10-23 浏览次数 : 8210

导语:

注塑塑胶模具产线在制造业中扮演着重要角色,其高效优化具有重要意义。本文将从四个角度入手,分享注塑模具生产线优化的思路,帮助读者优化模具产线,提升生产效益。

【1】工艺优化

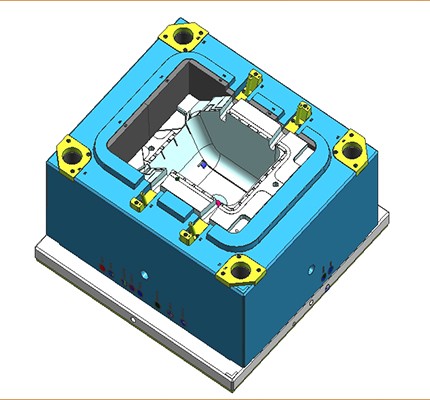

1.1 提高注塑塑胶模具设计的合理性

通过提升注塑模具设计的合理性,可以减少没有必要的结构段,降低成本、减少错误操作的可能性。同时,还能降低工装磨损,延长使用寿命。

1.2 优化注塑过程参数

合理优化注塑过程参数,例如注塑温度、注塑速度、保压时间等重要参数的设定。通过不断实施试验和改进,可以达到提高注塑效果、减少产品缺陷和浪费的目的。

【2】设备优化

2.1 更新优化注塑机

选择质量好、操作简单、功能完善的注塑机,以提高生产效率。尽量选择带有高效能、低能耗的注塑机,同时考虑到体积和动力的平衡,提高模具开闭、操作速度和注射速度等效果。

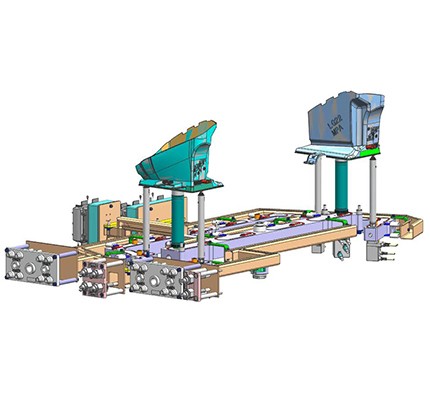

2.2 更新配套设备

考虑配套设备的稳定性、精度和可靠性,合理规划机械手的位置和轨迹,以提高整个注塑生产线的自动化程度。同时,合理配置自动化设备和输送系统,减少人工干预,提高生产效率。

【3】工序优化

3.1 优化生产排程

通过合理规划生产排程,合理分配各道工序的生产任务,避免因设备占用率不平衡而引起的生产效率低下。同时,要考虑到客户订单的紧急程度及交货时间的要求,确保生产计划的科学性和合理性。

3.2 强化管理

严格按照操作规程执行,培养员工遵循操作规程的习惯。对每道工序的操作进行标准化,通过培训提高操作人员的技能水平,保证产品的质量稳定。

【4】质量优化

4.1 加强原材料质量控制

选择质量可靠的原材料供应商,并对原材料进行严格的抽检,确保原材料质量稳定。

4.2 强化制品质量控制

建立起全面的品质控制体系,从原材料入厂、生产加工、出厂等方面进行全面控制,避免次品或不合格品的产生。

4.3 加强售后服务

在产品交付使用之后,要确保及时处理客户反馈的问题,提供良好的售后服务。通过反馈客户使用情况,优化产品设计并进行持续改进。

总结:

通过工艺优化、设备优化、工序优化和质量优化这四个角度的优化措施,可以有效提升注塑塑胶模具产线的生产效率和质量稳定性,降低生产成本。然而,优化并非一蹴而就,需要不断的探索和实践,根据实际情况进行调整和改进,以达到更佳效果。优化注塑模具生产线不仅对企业具有重要意义,也是符合时代和市场发展的趋势。